Chemische Formel: Na5P3O10

Molekulargewicht: 367,86

Eigenschaften: Weißes Pulver oder Granulat, leicht wasserlöslich. Je nach Anwendungs- und Verarbeitungsanforderungen bieten wir Produkte mit verschiedenen Spezifikationen an, z. B. mit unterschiedlichen Schüttdichten (0,5–0,9 g/cm³), unterschiedlichen Löslichkeiten (10 g, 20 g/100 ml Wasser), als Instant-Natriumtripolyphosphat, als großkörniges Natriumtripolyphosphat usw.

Anwendungsgebiete:

1. In der Lebensmittelindustrie wird es hauptsächlich als Qualitätsverbesserungsmittel für Konserven, Milchprodukte, Fruchtsaftgetränke und Sojamilch verwendet; als Wasserbinder und Zartmacher für Fleischprodukte wie Schinken und Aufschnitt; es kann bei der Verarbeitung von Wasserprodukten Wasser binden, zart machen, aufquellen lassen und bleichen; es kann die Haut von Saubohnen in Dosen weich machen; es kann auch als Wasserenthärter, Chelatbildner, pH-Regulator und Verdickungsmittel sowie in der Bierindustrie verwendet werden.

2. Im industriellen Bereich findet es breite Anwendung in Waschmitteln als Hilfsstoff, Seifensynergist und zur Verhinderung der Kristallisation und des Ausblühens von Seifenstücken, als industrieller Wasserenthärter, als Vorgerbmittel für Leder, als Färbehilfsmittel, als Mittel zur Schlammkontrolle in Ölquellen, als Mittel zur Verhinderung von Ölverschmutzungen bei der Papierherstellung, als wirksames Dispergiermittel zur Behandlung von Suspensionen wie Farbe, Kaolin, Magnesiumoxid, Calciumcarbonat usw. sowie als Entschleimungsmittel und Wasserreduzierer in der Keramikindustrie.

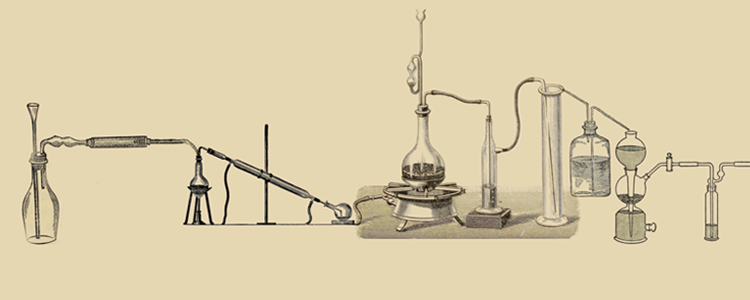

Die traditionelle Herstellungsmethode für Natriumpolyphosphat besteht darin, heiße Phosphorsäure (75 % H₃PO₄) mit einer Soda-Suspension zu neutralisieren, um eine neutralisierte Suspension mit einem Na/P-Verhältnis von 5:3 zu erhalten. Diese wird bei 70–90 °C warmgehalten, anschließend in einen Polymerisationsofen eingesprüht und bei hoher Temperatur entwässert. Die Kondensation zu Natriumtripolyphosphat erfolgt bei etwa 400 °C. Dieses traditionelle Verfahren erfordert nicht nur teure, heiße Phosphorsäure, sondern auch einen hohen Energieaufwand. Zudem ist bei der Herstellung der Suspension durch Neutralisation das Erhitzen und Entfernen von CO₂ notwendig, was den Prozess aufwendig macht. Obwohl chemisch gereinigte, feuchte Phosphorsäure anstelle von heißer Phosphorsäure zur Herstellung von Natriumtripolyphosphat verwendet werden kann, ist es aufgrund des hohen Gehalts an metallischem Eisen in der feuchten Phosphorsäure schwierig, die Qualitätsanforderungen der aktuellen Natriumtripolyphosphat-Produkte zu erfüllen, und es ist auch schwierig, die in den nationalen Normen festgelegten Indikatoren zu erfüllen.

Derzeit werden verschiedene neue Herstellungsverfahren für Natriumtripolyphosphat erforscht, darunter die chinesischen Patentanmeldungen Nr. 94110486.9 „Verfahren zur Herstellung von Natriumtripolyphosphat“, Nr. 200310105368.6 „Neues Verfahren zur Herstellung von Natriumtripolyphosphat“, Nr. 200410040357.9 „Verfahren zur Herstellung von Natriumtripolyphosphat mittels Trocken-Nass-Kombinationsverfahren“, Nr. 200510020871.0 „Verfahren zur Herstellung von Natriumtripolyphosphat mittels Glaubersalz-Doppelzersetzungsverfahren“ und 200810197998.3 „Verfahren zur Herstellung von Natriumtripolyphosphat unter Gewinnung von Ammoniumchlorid als Nebenprodukt“. Obwohl diese technischen Lösungen jeweils ihre Besonderheiten aufweisen, zielen die meisten auf die Änderung der Neutralisationsrohstoffe ab.

Verfahren zur Herstellung von Natriumtripolyphosphat unter Verwendung von rohem Natriumpyrophosphat

Das rohe Natriumpyrophosphat wird zunächst in den Salzwaschtank geleitet, um den größten Teil des Natriumchlorids zu entfernen, und anschließend in eine Platten- und Rahmenfilterpresse zur Vorfiltration. Der Filterkuchen enthält eine große Menge Natriumpyrophosphat, die Massenkonzentration an Natriumchlorid liegt unter 2,5 %. Die Lösung wird dann im Lösungstank unter Wasserdampf auf 85 °C erhitzt, um sie zu rühren und zu lösen. Während des Lösens wird Natriumsulfid zugegeben, um Metallionen zu entfernen. Unlösliche Bestandteile sind Verunreinigungen wie Kupferhydroxid. Die Lösung wird ein zweites Mal filtriert. Das Filtrat ist eine Natriumpyrophosphatlösung. Dem Filtrat wird Aktivkohle zur Entfernung von Pigmenten zugesetzt, Phosphorsäure zur Ansäuerung und Beschleunigung der Auflösung und schließlich flüssiges Alkali zur Einstellung des pH-Werts auf 7,5–8,5, um eine gereinigte Flüssigkeit zu erhalten.

Ein Teil der raffinierten Flüssigkeit wird direkt in der Neutralisationsflüssigkeitsaufbereitung für Natriumtripolyphosphat verwendet, der andere Teil wird in den DTB-Kristallisator gepumpt. Dort wird die Flüssigkeit im Wärmetauscher mittels einer Umwälzpumpe und 5 °C kaltem Wasser aus dem Kühler gekühlt. Sobald die Lösungstemperatur auf 15 °C sinkt, kristallisiert sie zu Flocken aus, die anschließend in den Hochbehälter transportiert und zur Zentrifugation in eine Zentrifuge überführt werden, um Natriumpyrophosphat-Kristalle zu gewinnen. Diese Kristalle werden der Neutralisationsflüssigkeitsaufbereitung im Produktionsprozess von Natriumtripolyphosphat zugegeben und mit Phosphorsäure und flüssiger Natronlauge vermischt, um die Neutralisationsflüssigkeit als Rohstoff für die Natriumtripolyphosphat-Herstellung herzustellen. Die so gewonnene Sole wird zur Wäsche des Rohnatriumpyrophosphats zurückgeführt. Sobald der Natriumchloridgehalt der Sole die Sättigung erreicht hat, wird die Sole in den Puffertank gepumpt. Von dort wird die Sole in den mit Natriumtripolyphosphat ausgekleideten Abgaskanal geleitet, um Wärme mit dem heißen Abgas auszutauschen. Die Sole fließt nach dem Wärmeaustausch zurück in den Puffertank zur Sprühverdampfung.

Kontakt:

Beijing Shipuller Co., Ltd

WhatsApp: +86 18311006102

Webseite: https://www.yumartfood.com/

Veröffentlichungsdatum: 11. November 2024